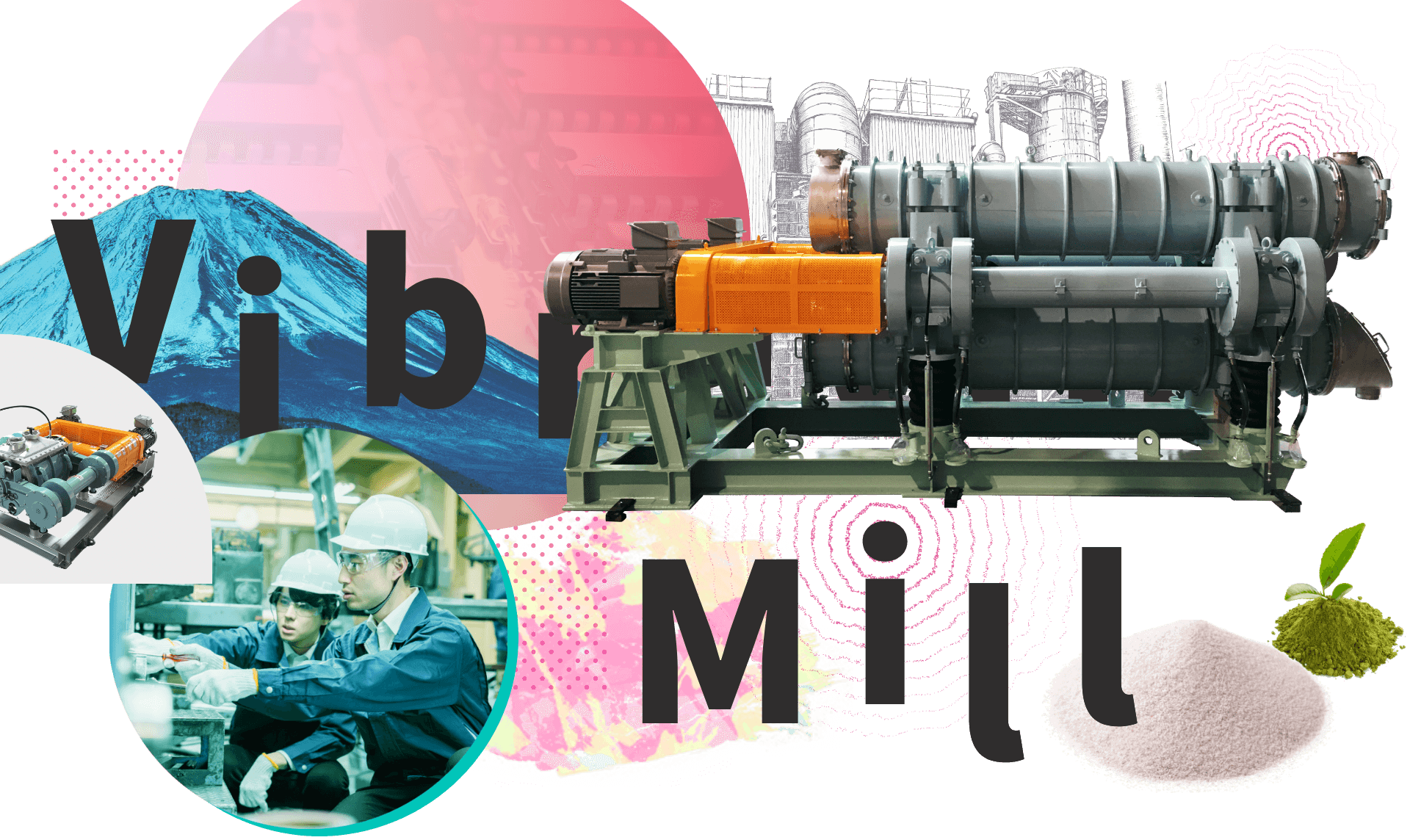

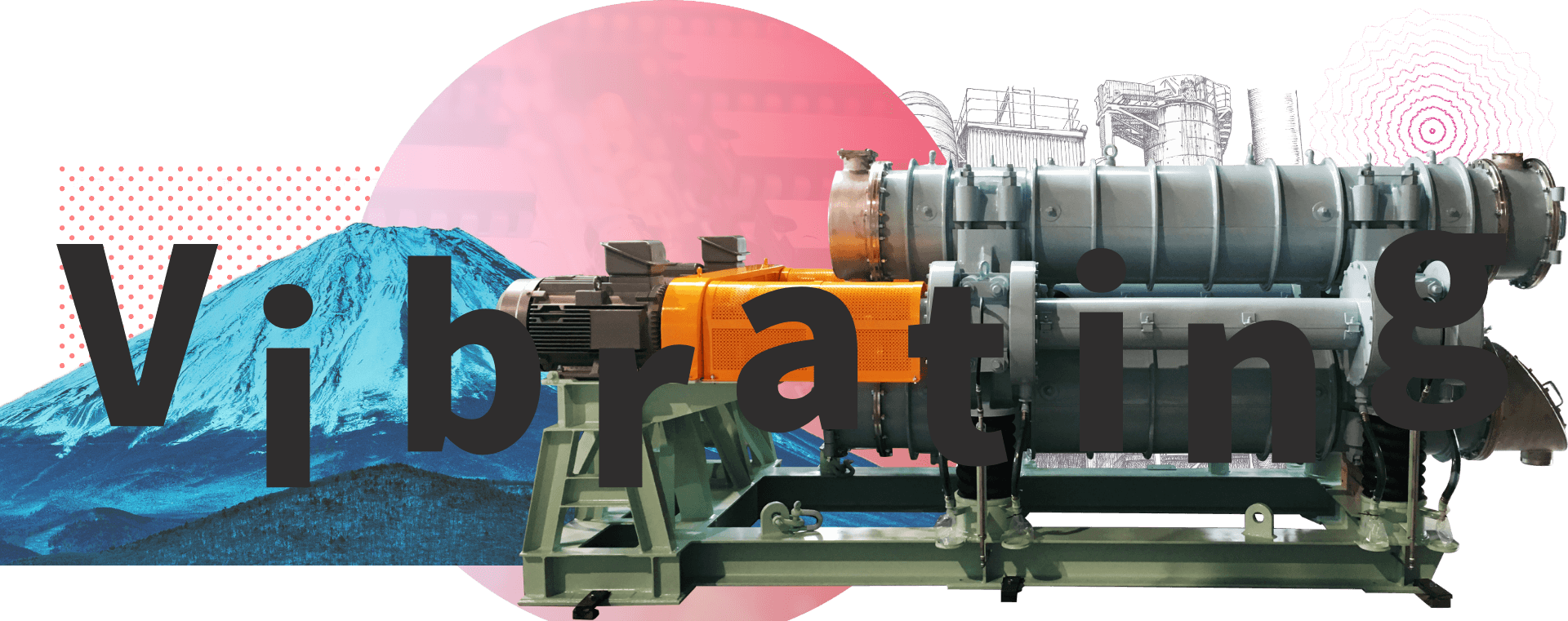

現状の粉砕に対して、精度、メンテナンス性、生産性、粉砕熱の発生…何かひとつでも課題があるなら、それは振動ミルが解決できるかもしれません。

振動ミルの事例をどこよりも集めたメディアです。ぜひ、より精度が高い粉砕の役に立ててください。

現状の粉砕に対して、精度、メンテナンス性、生産性、粉砕熱の発生…何かひとつでも課題があるなら、それは振動ミルが解決できるかもしれません。

振動ミルの事例をどこよりも集めたメディアです。ぜひ、より精度が高い粉砕の役に立ててください。

ミル(粉砕機)の主流はボールミルなので、振動ミルがどんなものかわからない方も多いはず。

ひと目でわかる振動ミル解説をお届けします。

1961年に国内初となる振動ミルを発表。以来、振動エネルギーを活用した粉砕機・乾燥機の業界を牽引してきました。

設計段階から完全オーダーメイドで行い、その後の製作、試験、配線・配管などの据付施工までワンストップで対応しています。

粉砕でよくある課題:摩耗性、金属コンタミネーション、粉砕熱による原料特性の変化、酸化

粉砕でよくある課題:摩耗性、原料の粘着、酸化による品質低下、金属コンタミネーション

粉砕でよくある課題:摩耗性、熱感受性、コンタミネーションの防止、粉塵の管理

1961年にから振動ミルの製造に着手している振動ミルの国内先駆けメーカー。以来、振動エネルギーを活用した粉砕機・乾燥機の業界を牽引してきました。

設計段階から完全オーダーメイドで行い、その後の製作、試験、配線・配管などの据付施工までワンストップで対応しています。

ボールミルでの粉砕では、「時間がかかりすぎる」「ボールを増やして短時間を実現しようとすると、ミルの摩耗スピードが早い」などの課題を解決した振動ミルの事例を紹介します。

摩耗性のある原料により粉砕機が消耗するため部品交換頻度が高い上に、メンテナンスに時間がかかってしまうなど、課題山積。振動ミルで解決した事例を紹介します。

内部の付着、重機を使用したライナー交換など、メンテナンスにおいては手間がかかることが多いミルですが、振動ミルは内部構造と動作原理において、メンテナンス性の高さに自信があります。

ナノレベルの微粉砕を短時間で実現し、粒度の均一性や省エネ性にも優れる「振動ミル」。電子材料や医薬品など高精度が求められる現場でなぜ選ばれるのか、他粉砕機との違いや導入のメリットを詳しく解説します。

粉砕機の運用中に発生しやすいトラブルの原因と対処法を解説。摩耗部品の交換や冷却・防振対策、異物混入の防止策など、実践的な対応例を紹介し。定期点検やモニタリング、操作スタッフの教育といった予防策を通じて、粉砕機の安定稼働と長寿命化を実現するためのポイントを網羅しています。

粉砕機の安定稼働には、堅固な基礎・十分な作業スペース・適切な環境条件が不可欠です。温湿度・粉塵・騒音管理や防爆対策に加え、搬送装置・モニタリングシステムとの連携で作業効率と安全性を向上することで、トラブルを防ぎ機器の寿命を延ばすことができます。

乾式粉砕と湿式粉砕には、対応粒径や設備コスト、適用分野などに明確な違いがあります。処理粒径やコスト・設備要件など、それぞれに適した用途があり、粉砕方式の特徴・メリット・デメリットからボールミル・ビーズミル・ジェットミルの機種比較、業界別活用事例まで徹底解説。

粉砕機の基本的な仕組みや導入目的、代表的な機種(振動ミル・ボールミル・ハンマーミル・ローラーミル)の構造と特長、それぞれの適用用途について解説。解体現場やリサイクル、医薬品・食品・鉱業など、多様な分野で活用される粉砕機の選定にあたり、基礎知識の整理や比較検討の一助となる内容です

振動ミルの基本構造と用途を皮切りに、偏心振動が生む衝撃・摩擦・せん断による粉砕原理を解説。ナノ粉砕やメカノケミカル反応を狙う研究開発から、大量処理を求める量産ラインまで、目的別に最適モデルを選定するための指針をまとめています。

振動ミルを安全に運用するために必要な対策を解説。運転中の防振・防音やインターロック、メンテナンス時のロックアウトや粉じん除去、さらに粉じん爆発・火災リスクへの具体的な防止策を紹介しています。規格対応から日常点検まで網羅し、現場での安心稼働を実現するポイントをまとめています。

粉砕機運転時に必然的に発生する破砕熱について解説。発生メカニズムや材料への影響、冷却装置や低速運転による抑制方法を紹介しています。さらに、バッチ式と連続式における温度制御の違いや、サンプルテストでの検証ポイントもまとめています。

振動ミルのバッチ式と連続式の特徴を比較。バッチ式は少量多品種や高い粒度均一性に適し、連続式は大量処理や省人化に有効です。導入時に確認すべき原料特性・スケールアップ・メンテナンス性、さらにデモ機検証の重要性も解説しています。

振動ミルの粉砕性能は、振幅・周波数・媒体径・充填率などの運転条件によって大きく変化します。記事では、これらの最適化による高効率化の考え方や、冷却・湿式粉砕を組み合わせた安定運転の方法を解説。エネルギー損失を抑えて効率を最大化するポイントを紹介しています。

粉砕エネルギー効率は、投入した電力がどれだけ粒子の破砕に有効に使われたかを示す考え方です。振動ミルでは振幅・周波数・G値・媒体条件が効率に直結し、設定次第で微粉化の進み方が大きく変わります。比エネルギーやBond Work Indexを用いた評価、冷却・湿式の活用、媒体挙動の最適化による省エネ運転についても詳しく解説しています。

振動ミルの粉砕結果は、装置条件だけでなく、原料が持つ硬度、脆性・延性、含水率、凝集性、熱による性質変化といった特性によって大きく左右されます。記事では、砕けやすい原料と砕けにくい原料の違いを材料側から整理し、粉砕が進まない原因や頭打ちが起こる理由をわかりやすく解説しています。

粉砕機の評価指標や運転条件を正しく理解するには専門用語の把握が不可欠です。本ページではR-R線図、圧縮強さ、安息角からメカノケミカル、ボンドワーク指数まで30項目超を体系的に解説。粒度分布の読み方、乾式・湿式の選択基準、スケールアップ時の注意点まで網羅し、装置選定と工程改善に直結する知識を厳選しました。実務で迷いがちなG値、充填率、クリティカルスピードの計算式も掲載し、粉砕効率アップのヒントが得られます。基礎から応用まで網羅した便利な用語集です。